安全性向上3カ年計画の取組み状況

新しい点検技術の開発と導入

NEXCO中日本は、安全を最優先し、安心・快適な高速道路空間を提供するため、さまざまな企業や大学と連携しながら、新しい点検技術の開発を進めています。時速100kmで走行しながら、舗装のわだち掘れやひび割れなどを高速で測定できる「路面性状測定車」の導入や、トンネル内設備の劣化を早期に検知できる「高速移動点検システム」などの開発を進め、高速道路の維持管理の確実性と効率性を向上させています。

新しい点検技術開発の具体的な取組み1

路面の異状を迅速かつ的確に把握するために開発

路面性状測定車「ロードタイガー」

路面性状とは

路面性状とは

路面性状とは時間の経過とともに、車両の走行荷重などにより起きる路面の劣化や傷みのことです。そのまま放置するとハンドルを取られるなど、事故につながる可能性があります。中でも3大性状といわれる、わだち掘れ、ひび割れ、平坦性の不良は高い頻度で点検し補修していくことが必要です。

■時速100kmで走行しながらの点検作業

30年ほど前まで高速道路の路面の点検は、測量用の計測機器で路面の凹凸を計ったり、手描きで路面の状態をスケッチするなど、人力で行われていました。点検の際は高速道路の車線を規制して作業を行うため、渋滞が発生してお客さまにご迷惑をおかけすることがありました。また、道路上で作業を行うため危険を伴うという問題もありました。

そこで、現在の中日本ハイウェイ・エンジニアリング東京により1984年に開発されたのが、路面性状測定車です。時速100kmで走行しながら点検できるので、車線規制を行う必要がなくなりました。また、以前は人力であったことから1日数kmしか行えなかった点検が、1日300~400kmの点検が可能となったため、労力が大幅に軽減され、お客さまにご迷惑をおかけすることなく、作業をより安全で効率的に行うことができます。

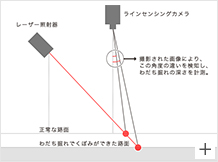

●わだち掘れ計測

大型車両などが走行することで、道路にくぼみが生じたり、その左右が逆に盛り上がったりすることを、わだち掘れといいます。わだち掘れが発生すると、水たまりができたりハンドルを取られたりするので補修が必要です。

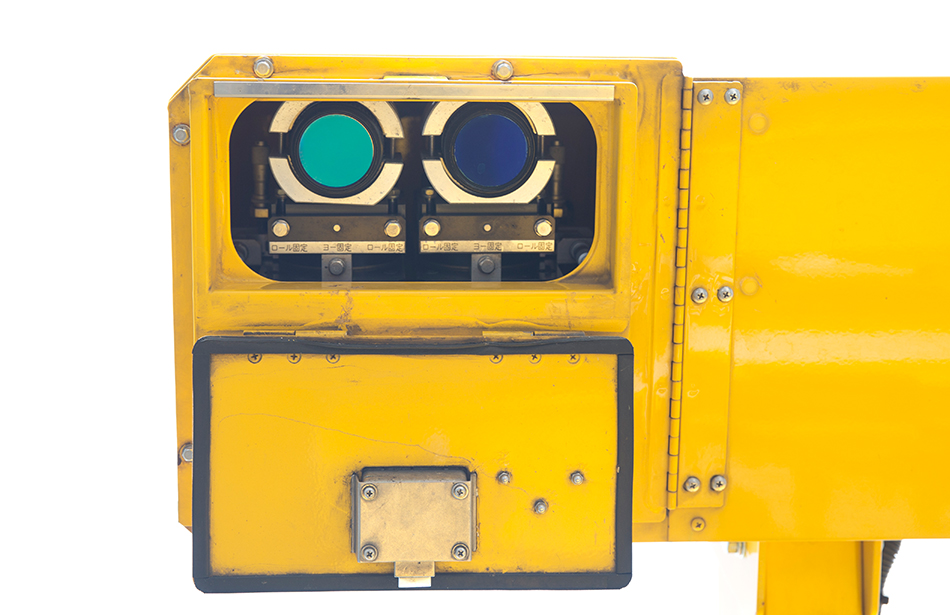

ロードタイガーは、車両前方からレーザーを照射し、ラインセンシングカメラで撮影することでわだち掘れを測定します。たとえば正常な路面よりくぼんでいる場合、レーザーの当たる位置に前後のずれが生じます。これを検知することでわだち掘れの深さが測定できます。

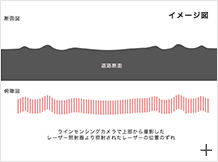

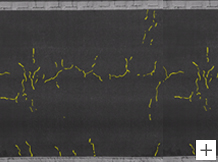

車両の荷重や長期間の使用によるアスファルトの劣化で、道路にひび割れが発生することがあります。ひび割れができると路面から水が浸透し、道路の劣化が進んでしまうため、ひび割れの数が少ないうちに補修する必要があります。

ロードタイガーは、ハロゲンライトで路面を均一に照射しながら、車両後部に取り付けた電子ストリークカメラで路面を撮影することでひび割れを測定します。撮影した路面の陰影からひび割れを判別する仕組みです。時速100kmで走行しながら、わずか1mmのひび割れを検知できる精度があります。

車両の荷重や経年の変化によって路面に沈下や段差が生じ、平坦性が損なわれる場合があります。平坦性は乗り心地を大きく左右し、車両の走行が不安定になることがあるので、必要に応じて補修を行います。

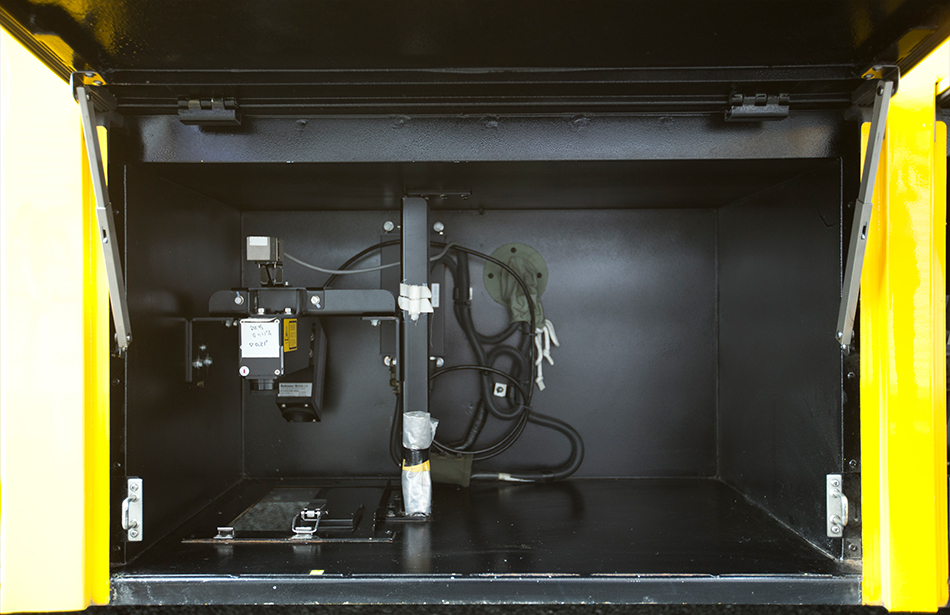

車体左側に取り付けたレーザー変位計で路面の沈下や段差を測定しますが、車両は走行する際に揺れるので誤差が生じます。そのため、加速度計でその揺れを検知し、誤差を補正することで、路面の平坦性を正しく測定しています。これらの測定データを基に、路面の平坦性が悪くなる前に補修を行っています。

路面性状測定車「ロードタイガー」の歴史

- ■1号車(1984~1996)

点検時の時速は50〜60km。当初はわだち掘れ測定に、レーザーでなくミニハロゲン電球を使っていました。

- ■2号車(1989~2002)

点検時の時速は50〜60km。わだち掘れの測定にレーザーが使われるようになりました。

- ■3号車(1993~2007)

点検時の時速が100kmに。スピードが格段に進歩しました。

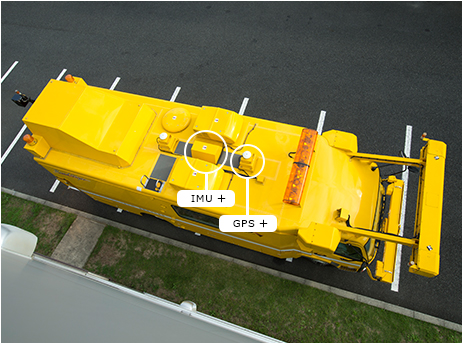

- ■4号車(2003~)

GPS(全地球測位網)とIMU(慣性測定装置)が搭載されました。「ロードタイガー」という名がついたのは、この4号車からです。

- ■5号車(2010~)

フィルムカメラが電子ストリークカメラに変わったことにより、1回の測定可能距離がこれまでの2.5倍となり、さらに効率よく測定できるようになりました。

- ■6号車(開発中)

ひび割れ照射用のハロゲンライトがLEDに。さらに車内に搭載されている発動発電機が小型化され、車両も軽量になります。エコなロードタイガーに生まれ変わります。

ロードタイガーは、道路の安全のために、日夜、走り続けています。

中日本ハイウェイ・エンジニアリング東京株式会社

土木技術部 舗装技術課

課長 小泉達哉

路面性状測定車による点検業務全般のマネジメントを担当。路面性状測定歴11年を重ねるチーフエンジニア。

乗車前点検作業

ロードタイガーは時速100kmで走行しながら、「わだち掘れ」「ひび割れ」「平坦性」という路面の3大性状を同時に、そして緻密に測定しています。この測定技術は、一般財団法人土木研究センターが年に1回行う性能確認試験により、精度が確認・保障されています。この試験は、国土交通省国土技術政策総合研究所の試験走路などで行われ、3大路面性状の測定性能や距離測定性能が確認されます。また、測定機器メーカーによる年1回の定期点検では、すべての測定機器を点検。稼働頻度により1~2カ月に1回を目安に自社で行われる点検では、3大路面性状測定の性能確認を行っています。もちろん乗車前には毎回、動作確認を行ってから作業に入ります。

キロポスト標

測定は、作業リーダーと作業員、ドライバーの3名で行います。作業リーダーは測定スケジュールを管理するとともに、天候の変化や交通規制・事故の影響にも気を配り、適宜計画を見直すなどの判断力が求められます。走行中は助手席で1kmごとにキロポスト標(高速道路上の場所を示す数字の書かれた標識)の位置データを入力していきます。高速道路の管理はすべてこのキロポスト標が目安になっているため、点検結果を基に補修計画を立てる際にも、この記録が必要となります。

後部座席で測定する作業員

作業員は後部座席に乗車し、常にモニターで測定機器の状態をチェックしています。一見バスのように見えるロードタイガーですが、実は中型トラックを改造して作られているので、乗り心地に配慮した設計にはなっていません。そのため特に後部座席は揺れが大きく、慣れるまでは乗り物酔いに悩まされる作業員もいます。特注生産の車両であるため、測定機器が正しく作動しないなどの予期せぬ不具合に、スタッフ自身が対応するための技術向上にも努めています。

車両後部の警戒標識

測定中は、常に高速道路をご利用いただくお客さまの安全に配慮しています。車両後部には、点検作業中であることを後続車両に知らせる表示を点灯し、走行速度や車線を一定に保つように心がけています。車間距離については、非常時の回避を考慮して前の車両との間隔を100m以上保つとともに、後続車両が追い越しできるよう、隣の車両と併走しないように配慮しています。

ロードタイガーにより測定されるデータを基に、補修計画を立案しています。お客さまに安全で、安心・快適に走行していただくために、道路の損傷が基準値を超える前に補修するように工事箇所の優先順位を決め、補修計画をスムーズに進めています。 路面性状測定車の開発から30年、私たちの仕事は、お客さまと直接ふれあうことが少ない裏方の仕事です。しかし、高速道路の安全を支える重要な役割を担っていることを誇りに、これからもお客さまにとって走りやすい高速道路をご提供してまいります。

新しい点検技術開発の具体的な取組み2

走行しながらトンネルの異状を検出。

高速移動点検システム

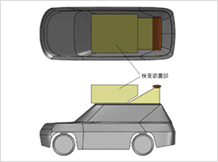

東京大学とNEXCO中日本が共同で開発を進めているのが「高速移動点検システム」です。これは、東京大学情報理工学研究科の石川正俊教授が研究開発している「高速画像処理技術」を活用した点検技術で、時速100kmで走行しながら、トンネル天井部のひび割れなど撮影したい物を常にフレーム中心に捉え続け、ブレをごく僅かに抑えた画像を撮影することが可能です。撮影した画像から、トンネル上部のジェットファンの固定金具に異常がないかなどを点検することができます。搭載するカメラは、幅10mm以上の設備のズレ、幅0.2mm以上のひび割れの進行を監視できる精度を目指しています。さらに過去に撮影した画像と見比べ、固定金具などの位置のずれやコンクリートのひび割れの進行を自動的に検出するシステムも開発中です。

トンネル内の撮影(イメージ)

車両への搭載イメージ

時速100kmで高速走行しながら

撮影した画像

(ジェットファンの固定金具)